Un partenariat collaboratif entre le spécialiste des technologies d’outils de coupe, SECO Tools et CGTech, premier fournisseur indépendant de logiciels de simulation et d’optimisation pour les machines-outils CN, permet d’obtenir des résultats exceptionnels pour les clients les plus exigeants.

Depuis plusieurs années, SECO Tools organise son événement Inspiration Through Innovation (ITI) dans son centre d’innovation d’Alcester au Royaume-Uni. Jusqu’à la pandémie, il s’agissait d’un événement physique « portes ouvertes » mettant en évidence la gamme de produits et les connaissances en matière d’applications techniques du spécialiste des outils de coupe.

David Magnall, responsable du partenariat d’innovation, se souvient : « L’événement ITI a commencé comme une journée portes ouvertes traditionnelle et nous invitions d’autres entreprises partenaires à exposer lors de l’événement afin que les visiteurs puissent glaner autant d’informations que possible grâce à leur présence. À l’époque, il n’y avait pas de véritable collaboration. Cependant, nous avons commencé à nous rendre compte que les clients en voulaient plus. Les départements d’ingénierie étant de plus en plus réduits, les grandes entreprises attendent de leurs fournisseurs qu’ils leur apportent un vrai soutien technique. »

« En tant que fournisseur d’outillage, nous pouvons généralement apporter un changement progressif, mais si nous interagissons avec d’autres entreprises qui font parties du processus de fabrication, nous pouvons apporter des améliorations de manière collective, ce qui constitue une solution plus globale. Pour notre événement, nous avons commencé à engager des partenaires pour nous concentrer sur les problèmes et les composants réels des clients. Cela nous a permis de présenter avec nos partenaires, les meilleures solutions de fabrication disponibles sur le marché lors de l’ITI.

À partir de là, l’idée s’est développée et nous nous sommes demandés que si nous faisions cela une fois par an, pourquoi ne pourrions-nous pas le faire tous les jours ?

CGTech, en partenariat avec SECO Tools, peut fournir des solutions clés en main aux entreprises qui recherchent des gains d’efficacité élevés. Comme le souligne David Magnall : « Les clients cherchent à gagner au moins 40% et parfois plus de 60% du processus de fabrication, en termes de temps de cycle et donc de coût. C’est pourquoi nous avons besoin de partenaires pour y parvenir. Avec CGTech nous avons construit un partenariat proactif sur une année. L’objectif et d’apporter des solutions concrètes aux problèmes de production. »

SECO Tools utilise le logiciel de vérification et d’optimisation CN de VERICUT depuis de nombreuses années. Le logiciel de CGTech dispose d’une réputation bien établie pour l’obtention de véritables résultats.

« Nous avons toujours utilisé VERICUT, pas seulement au Royaume-Uni, mais dans le monde entier. Sur nos sites de production, tout ce que nous programmons ne peut fonctionner sans avoir été testé au préalable dans VERICUT. L’utilisation du logiciel est presque une tache opérationnelle standard, c’est pourquoi nous travaillons en étroite collaboration avec CGTech depuis de nombreuses années. Pour moi, et pour de nombreuses personnes dans l’entreprise, VERICUT est la norme industrielle en matière de logiciel de vérification CN », déclare David Magnall.

L’approche collaborative d’aujourd’hui s’appuie sur l’histoire des deux entreprises.

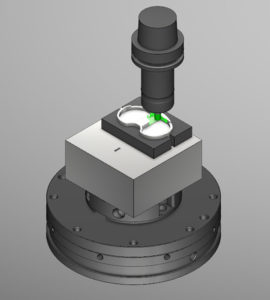

Elles ont créé une méthode permettant d’apporter des améliorations plus globales aux processus de fabrication des clients. Cette approche a été renforcée lorsque le module FORCE de VERICUT, qui utilise une nouvelle méthode d’optimisation est arrivée sur le marché. Basée sur la physique des matières, cette méthode permet de déterminer la vitesse d’avance maximale fiable pour une condition de coupe donnée en fonction de quatre facteurs : l’effort sur l’outil de coupe, la puissance de la broche, l’épaisseur maximale du copeau et la vitesse d’avance maximale autorisée.

Lorsque FORCE a été présenté à l’équipe d’ingénieurs de SECO, David Magnall a déclaré : « Cela semblait bon sur le papier, comme c’est souvent le cas. En tant qu’ingénieurs, nous nous sommes dit que nous allions devoir essayer. Des tests ont été mis en place et le personnel de CGTech était convaincu que ce que nous voyions sur le papier serait reproduit, physiquement, sur la machine. Nous n’avions pas prévu les résultats positifs que nous avons obtenus et plus l’application ou le matériau était difficile, plus les gains étaient importants. Nous avions en fin une réponse à la demande de nos clients qui veulent un temps de cycle plus rapide, mais pas au détriment du coût d’outil. Personne ne souhaite avoir une usure de l’outil plus rapide ou une perte de fiabilité du processus de fabrication pour usiner plus vite. »

« Le gros avantage de FORCE est la façon dont le logiciel fonctionne, en équilibrant les pics et les creux de la charge sur l’outil de coupe afin d’obtenir un processus de coupe beaucoup plus stable et plus respectueux de l’outil et de la machine. Il permet d’augmenter la productivité car il équilibre la charge sur l’outil, de sorte qu’il n’y a pas d’effet néfaste à le pousser plus fort. Lors des essais, nous obtenions une meilleure durée de vie de l’outil et une charge plus constante sur la broche, ce qui permettait d’obtenir des cycles d’usinage plus fluides ».

Les capacités du module FORCE ayant été prouvées à l’équipe d’ingénieurs de SECO, les partenaires ont réfléchi à la valeur réelle de son application à des composants clients réels.

Une pièce aérospatiale forgée en titane 6Al-4V illustre les résultats, comme l’explique David Magnall : « Nous avions déjà réduit le temps de cycle de l’attache complexe du pylône à 4 heures, mais le simple fait de passer sur FORCE l’a réduit à 3 heures, ce qui est tout simplement phénoménal. Ce n’est pas comme si nous nous contentions d’augmenter la vitesse d’avance en espérant que le processus tienne le coup, toutes les opérations intelligentes sont effectuées dans le logiciel FORCE. En équilibrant la charge, nous constatons une augmentation de la durée de vie de l’outil, une diminution de la durée du cycle et une qualité de finition supérieure. »

Ces économies appliquées par FORCE se traduisent dans d’autres secteurs industriels.

Outre les industries aérospatiales qui demandent de la pièce unitaire ou de petite série, le centre d’innovation SECO au Royaume-Uni est également spécialisé dans le secteur médical qui produit des pièces en grande série.

David Magnall cite un plateau tibial, partie d’un implant utilisé pour l’arthroplastie totale du genou, comme exemple d’utilisation de FORCE. Cette pièce est fixée au tibia et soutient la partie supérieure de l’implant. En général, les plateaux tibiaux sont fabriqués en titane, qui présente une résistance à la traction supérieure à celle de l’os tibial.

« Si l’on considère les chiffres relatifs aux plateaux tibiaux, on constate une économie de 15 %. Cela équivaut à environ 40 à 50 secondes, ce qui peut sembler peu, mais en réalité si vous considérez un fabricant qui produit souvent entre 600 000 et 700 000 plateaux tibiaux par an cela représente une économie considérable. Le temps de cycle est essentiel pour les fabricants de produits médicaux. S’ils peuvent gagner 40 secondes sur le processus, ils peuvent économiser un montant substantiel d’investissement en capital en raison de la capacité machine que le gain de temps permet de récupérer. Rien qu’en termes d’économies, à un coût horaire classique de l’industrie, cela représente une économie de plus de 800 000 euros par an. Vous pouvez rajouter à cela les économies réalisées sur les outils coupants et vous obtenez un investissement ultra rentable et facile à mettre en place dans vos ateliers. »

Le développement durable s’affirme dans l’industrie.

Pour David Magnall, » Le développement durable est un sujet important dans l’industrie manufacturière. Nous en parlons tous depuis longtemps, mais aujourd’hui il y a une vraie pression pour commencer à faire quelque chose de bien. Des objectifs sont fixés et les gens s’efforcent de les atteindre. En outre, il ne s’agit pas seulement des produits, mais de l’ensemble des opérations de fabrication qui doivent être plus durables et plus respectueuses de l’environnement. Nous le constatons de plus en plus chez les clients, qui privilégient les entreprises qui ont mis en place un plan de développement durable. L’utilisation de FORCE permet de réaliser de nombreuses économies. Les réductions de temps de cycle et les augmentations de la durée de vie des outils sont connues. »

» Cependant, du point de vue de l’amélioration de l’activité et de la durabilité, nous devrions également prendre en compte la réduction de la consommation d’énergie des machines-outils qui fonctionnent moins longtemps et utilisent moins de puissance de broche pour usiner la matière. L’efficacité accrue de l’atelier peut rendre inutile l’investissement dans d’autres machines-outils, ce qui permet de mieux utiliser ce qui est disponible. »

Pour résumer ce partenariat, David Magnall déclare :

« Nous avons une excellente équipe chez SECO et notre modèle d’entreprise consiste toujours à essayer de combler toutes les attentes de nos clients. Mais nous disposons de ressources limitées et le partenariat nous aide à atteindre les objectifs des clients. Le logiciel FORCE est doté d’une intelligence artificielle incroyable et le soutien que nous recevons des équipes de CGTech est sans égal. Si vous devez choisir une entreprise avec laquelle travailler en tant que partenaire, c’est bien elle, vraiment. Ils comprennent que l’approche collaborative est un moyen proactif de travailler et de résoudre les problèmes auxquels l’industrie est confrontée. »