VERICUT fournit des opérations d’usinage sûres et optimisées pour l’équipe de Formule 1 Mercedes-AMG Petronas.

L’atelier d’usinage de l’équipe de Formule 1 Mercedes-AMG PETRONAS s’appuie sur le logiciel de vérification, de simulation et d’optimisation VERICUT de CGTech pour garantir le succès de l’usinage de ses nombreux composants à haute complexité et à haute valeur ajoutée. Utilisatrice de VERICUT depuis plus de deux décennies, l’équipe a intégré VERICUT dans ses procédures opérationnelles standard (SOP-Standar Operating Procedures), consciente des avantages qu’elle offre en réduisant les collisions avec les machines et les déchets de composants, tout en optimisant simultanément les délais.

Optimisation de l’usinage du team Mercedes-AMG Petronas

Aujourd’hui, l’atelier d’usinage du siège de l’équipe à Brackley, dans le Northamptonshire, fabrique non seulement des pièces pour les voitures de course, mais aussi pour plusieurs programmes clients, notamment d’autres équipes de Formule 1 et l’équipe de voile INEOS Britannia Americas Cup.

« Notre approvisionnement en composants est assez varié, mais dans tous les cas, le temps de réaction est essentiel : pour notre voiture de course, nous n’avons parfois que 24 heures entre le lancement de la conception et la livraison « , explique Robert Brown, responsable de l’atelier d’usinage. « VERICUT nous aide vraiment car il nous donne la confiance nécessaire pour faire fonctionner la machine en toute sécurité, ce qui nous permet de nous concentrer sur une autre activité, comme programmation CN ou la mise en place d’outils pour la pièce suivante. C’est de loin préférable à la nécessité de la présence d’un opérateur sur la machine, qui surveille le processus de coupe pour atténuer le risque de collision. »

Les équipes de Formule 1 opèrent dans le cadre d’un plafond de coûts depuis quelques années, imposé par la FIA, l’organe directeur du sport, de sorte que l’équipe de Formule 1 Mercedes-AMG PETRONAS ne peut pas se permettre d’être improductif.

« Aujourd’hui, plus que jamais, les championnats peuvent être gagnés ou perdus à l’usine », déclare M. Brown. « Il est évident que sans les bons pilotes, nous ne gagnerons pas, mais il y a une raison pour laquelle le sport a actuellement trois équipes dominantes : parce que ces équipes peuvent développer et concevoir des voitures à une échelle que personne d’autre ne peut égaler. »

Selon l’ingénieur de production James Peddle, le plafonnement des coûts n’a rien changé à cette capacité : « Certains pensaient que le plafonnement des coûts changerait l’ordre de la grille, mais les équipes bien dotées en ressources, avec de bonnes structures et de bons processus en place, ont continué à bien se comporter. Chez Mercedes, nous nous sommes allégés et nous avons doublé la valeur que nous pouvons tirer de notre temps. En tant qu’organisation, nous sommes plus efficaces aujourd’hui qu’il y a deux ans, avant l’introduction du plafonnement des coûts. »

Machines-outils à la pointe de la technologie

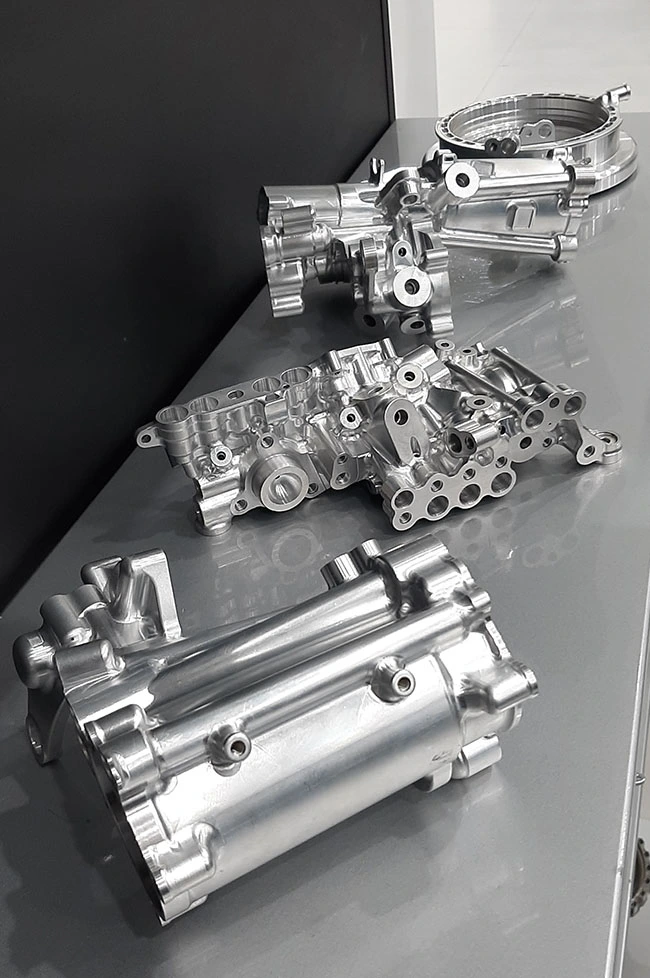

L’équipe de Formule 1 Mercedes-AMG PETRONAS dispose de 25 machines-outils sur le site de Brackley, dont des centres d’usinage à cinq axes, des centres de tournage-fraisage à cinq axes, des fraiseuses à quatre et trois axes et des tours CN à quatre et deux axes.

« L’ennemi d’une Formule 1 est le poids, c’est pourquoi environ 60 % de nos pièces sont fabriquées à partir de différents types d’alliages d’aluminium », explique M. Brown. 30 % sont fabriquées en titane, les 10 % restants étant composés d’aciers, d’autres alliages et de plastiques. Les lots de 8 à 12 pièces sont typiques pour nos machines à cinq axes. L’usinage à cinq axes est notre spécialité et c’est là que l’équipe tire sa valeur de ce département. Nous pouvons mettre en place et faire fonctionner rapidement des pièces très complexes, en travaillant en étroite collaboration avec l’équipe de conception pour gérer toutes les itérations. »

L’un des principaux défis consiste à minimiser les temps de cycle pour ces composants très complexes sans compromettre la qualité. Un exemple récent est un essieu avant en titane.

« Le temps de cycle pour cette pièce était de l’ordre de 70 heures sur cinq opérations », explique M. Peddle. « En raison de la nature du matériau, nous étions limités par la vitesse d’usinage. Cependant, en utilisant la dernière méthodologie d’usinage de l’un de nos fournisseurs, nous avons réussi à réduire le temps de cycle de 50%. »

« Nous obtenons toujours un très bon transfert des modèles solides des fournisseurs d’outillage dans VERICUT pour nos simulations », ajoute-t-il. « Chaque fois que nous avons besoin d’un outil de coupe sur mesure, nous pouvons effectuer les modifications de manière virtuelle et transparente, et terminer la simulation avant de passer notre commande pour l’outil, de sorte que nous sommes certains qu’il fonctionnera. »

Valeur ajoutée

La valeur ajoutée que VERICUT apporte aux opérations de l’atelier d’usinage de l’équipe de Formule 1 Mercedes-AMG PETRONAS ne fait aucun doute. M. Brown faisait partie de l’entreprise lorsque le logiciel est arrivé il y a plus de 20 ans.

« Auparavant, nous exportions le code CNC de notre système de FAO, tout en créant un certain code CNC en conversation et en l’éditant ensemble dans un seul programme CNC, avec tous les risques qui accompagnent cette stratégie », explique-t-il. « Nous avions trop de collisions sur les machines et trop de rebuts dus à l’erreur humaine. Mais une fois que nous avons eu VERICUT, nous avons pu exporter tout notre code CNC de la FAO et le valider (à l’aide de VERICUT). L’investissement initial visait à réduire les risques et, au fil des ans, ce processus de réflexion s’est poursuivi. Nous savons qu’une meilleure utilisation de la FAO et une plus grande utilisation des simulations VERICUT réduiront les erreurs et le risque de collision avec les machines. Si le code passe par VERICUT, nous savons qu’il est sûr ».

Aujourd’hui, le transfert d’outils depuis la session de FAO jusqu’à VERICUT et à la feuille d’outils est pratiquement transparent au sein de l’équipe de Formule 1 Mercedes-AMG PETRONAS. Les risques d’erreur humaine, comme l’ajout de détails incorrects ou le choix d’une mauvaise géométrie, sont considérablement réduits.

Il a toujours été question de réduire les rebuts et de protéger les machines-outils, qui sont évidemment des actifs très coûteux », explique M. Brown. « Une nouvelle broche coûte environ 20 000 £ de nos jours. Nous avons endommagé des broches au cours des années passées et, lorsque nous avons examiné la cause profonde, il s’agissait principalement d’une erreur humaine ; quelqu’un qui modifiait manuellement quelques lignes de code de manière incorrecte. L’utilisation de VERICUT pour simuler la session de FAO a éliminé l’erreur humaine. Aujourd’hui, chaque composant usiné CNC est validé via VERICUT ».

Le processus de fabrication

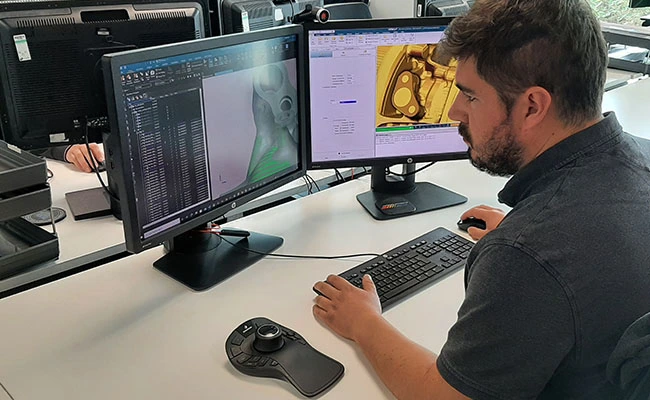

Lorsque le bureau d’études de l’équipe de Formule 1 Mercedes-AMG PETRONAS publie un modèle CAO, l’équipe d’ingénierie de production l’importe dans une session FAO où il existe plusieurs modèles pour les différents types de machines-outils.

« Nous programmons dans le contexte de la machine en ce qui concerne les limites de déplacement, l’accès et d’autres paramètres », explique M. Peddle. « Une fois que nous sommes satisfaits du programme, nous le post-traitons et utilisons notre interface CAM-to-VERICUT pour reproduire la configuration que nous avons créée dans le logiciel de FAO avant d’exécuter la simulation. Nous utilisons également le module AUTO-DIFF de VERICUT pour vérifier qu’il n’y a pas d’excès de matière ou de gougeage. C’est important car nous ne voulons pas arriver à la fin du programme et nous rendre compte que nous avons manqué une section d’usinage ou que nous avons gougé la pièce. Il serait difficile et plus risqué de fabriquer certaines de nos pièces sans AUTO-DIFF, en s’appuyant uniquement sur la FAO ».

Il poursuit : « Un autre avantage de VERICUT est sa vitesse de simulation qui, d’après notre expérience, est bien supérieure à celle du produit FAO de base. Cela garantit un flux de travail beaucoup plus efficace et flexible, où nous pouvons programmer certaines caractéristiques de composants tout en simulant d’autres. »

Environ 30 employés de l’équipe de Formule 1 Mercedes-AMG PETRONAS sont formés à l’utilisation de VERICUT, à différents niveaux. Les ingénieurs de production peuvent avoir besoin de créer, de modifier ou d’interroger des sessions, tandis que les opérateurs de machines peuvent se contenter de rejouer la simulation pour identifier le type d’opération d’usinage à venir dans la séquence.

« Nous utilisons des systèmes à plusieurs équipes 24 heures sur 24 ici à Brackley », explique M. Peddle. « L’un des principaux avantages de VERICUT est sa facilité d’utilisation, en particulier pour le personnel qui travaille sans soutien, en dehors des heures normales. Par exemple, l’équipe de nuit peut ne pas bénéficier du même niveau d’assistance que les personnes travaillant en dehors de nos heures normales. Cependant, il leur suffit d’ouvrir le logiciel et de voir facilement l’ensemble de la simulation. Ils n’ont pas besoin d’être un expert en logiciels ».

Investissement régulier

L’atelier d’usinage de Brackley remplace la plupart de ses machines-outils tous les 10 ans, mais investir dans une nouvelle machine ne pose aucun problème à VERICUT.

CGTech dispose d’une bonne bibliothèque de modèles de machines-outils, de sorte qu’ils peuvent généralement fournir un modèle « sur étagère » ou créer une version sur mesure si nécessaire, sur la base de leur vaste bibliothèque », explique M. Peddle. « L’assistance est toujours excellente et résout rapidement tous les problèmes que nous pouvons rencontrer. »

Brown ajoute : « CGTech passe régulièrement du temps sur le site avec nous, tout au long de l’année, pour s’intégrer à notre équipe de FAO. Ils comprennent ce que nous faisons ici et ce que nous attendons de VERICUT. Nous avons une relation très forte avec eux ».

CGTech a également des relations de longue date avec tous les principaux fournisseurs de machines-outils, un facteur qui s’est avéré bénéfique pour l’équipe de Formule 1 Mercedes-AMG PETRONAS à plus d’une occasion.

« Nous avons récemment effectué un travail important pour réduire nos temps de cycle de fraisage à cinq axes », explique M. Peddle. « CGTech a de très bonnes relations avec nos fournisseurs de machines-outils, ce qui signifie qu’ils ont pu avoir accès à certains paramètres de la machine et intégrer ces informations dans nos projets VERICUT, ce qui nous a permis de simuler le temps de cycle numérique par rapport au temps de cycle réel. »

Brown reprend ce point important : « Comprendre combien un composant a coûté à fabriquer et quelle valeur il a en tant qu’actif pour l’équipe a été une chose complexe à apprendre au cours des deux dernières années depuis l’introduction du plafonnement des coûts. Nous avons dû créer un nouveau processus dans lequel nous nous appuyons désormais sur les temps de cycle VERICUT pour déterminer le coût d’un composant. Le fait de disposer de temps de cycle vraiment précis exportés de VERICUT s’est avéré très important ».

Ajoute M. Peddle : « Au fur et à mesure que VERICUT a évolué, nous avons évolué à ses côtés, non seulement en termes de prévention des collisions, mais aussi en termes de réduction des délais et d’amélioration de la qualité. »

Un autre avantage de VERICUT est son indépendance par rapport au logiciel de FAO. Les postes de programmation du bureau et de l’atelier de l’équipe de Formule 1 Mercedes-AMG PETRONAS sont équipés de plusieurs écrans, de sorte que les utilisateurs peuvent travailler en parallèle sur les sessions CAM et sur VERICUT.

« En raison de nos délais de fabrication très courts, nous commençons souvent à usiner une pièce avant que le programme ne soit terminé, ce qui nous permet de simuler pendant que nous créons la séquence suivante du code CN dans la session FAO », explique M. Peddle. « Nous disposons toujours d’un temps limité, nous commençons donc l’ébauche dès qu’une pièce est libérée et nous allons aussi loin que possible avant d’attendre la suite du code CN. C’est le seul moyen pour nous de respecter les délais de livraison, ce qui se traduit directement par l’ajout de performances à la voiture de course par l’atelier d’usinage. »

Brown conclut : « Des outils tels que notre système de FAO et le logiciel de vérification, de simulation et d’optimisation VERICUT nous permettent d’obtenir le meilleur résultat possible dans le temps limité qui nous est imparti. »

Retrouvez toutes les informations sur l’équipe de Formule 1 Mercedes-AMG Petronas sur leur site web.