Le processus de fabrication des machines hybrides est révolutionnaire, pourtant son appropriation aujourd’hui est encore complexe pour les industriels.

La fabrication hybride au coeur d’une véritable révolution qui peut impressionner.

Comme son nom l’indique, l’objectif de la « fabrication hybride » est relativement facile à comprendre : il s’agit de tirer parti des avantages des technologies additives et soustractives au sein d’une même machine.

Le concept est relativement nouveau puisque les premières machines de fabrication hybride (HM pour Hybrid Manufacturing) ont été lancées dans les années 2000. Et comme toute nouvelle technologie, elle comporte une série de défis, une période d’apprentissage et de nombreuses préoccupations au sein des industries.

Le concept d’une machine HM est surprenant puisque lorsqu’on sait que le processus additif part de la base alors que l’usinage traditionnel part du sommet. La fabrication est différente dans le sens où l’HM consiste à ajouter des matières premières, couche par couche, pour former un produit alors que l’usinage consiste à retirer des matières premières jusqu’à ce que les dimensions souhaitées soient atteintes.

Le digital peut-il faciliter l’utilisation des nouvelles technologies de production ?

Les progrès des logiciels de conception sont essentiels pour tirer parti des avantages d’une plate-forme de fabrication hybride. Un logiciel de CAO/FAO et de vérification dédié est indispensable pour faciliter une fabrication hybride efficace et sûre. Chaque aspect de la fabrication de pièces hybrides est plus difficile, plus coûteux et souvent peu familier aux entreprises qui se lancent dans ce domaine en pleine expansion.

Les logiciels dédiés à la fabrication hybride aident à optimiser les conceptions de pièces pour la fabrication additive (AM pour Additive Manufacturing), en proposant des opérations uniques qui ne sont pas disponibles dans les logiciels de FAO « soustractifs uniquement », et en vérifiant que l’ensemble du processus de fabrication hybride (qui implique parfois plusieurs réglages et machines CN) fonctionnera comme prévu pour produire la pièce conçue.

L’utilisation de combinaisons comme l’édition/fusion manuelle de programmes CN afin de créer des programmes pour la fabrication hybride CN sont inefficaces et dangereux. Cette approche est sujette aux erreurs, et a parfois conduit à des incidents coûteux dans les ateliers, avec des temps d’arrêt onéreux qui s’ensuivent.

Les innovations apportaient aux logiciels de conception sont décisifs afin d’obtenir une excellente qualité ou résolution du modèle 3D. Le calcul du décalage d’impression nécessaire des contours ainsi que la contrainte de masse intrinsèque induite thermiquement sont nécessaire et doivent être précis. Ce calcul du décalage d’impression des contours est nécessaire afin que le processus de fraisage ait suffisamment de matière à enlever et garantisse une finition de surface homogène et sans vide. Le décalage peut être très personnalisé en fonction des exigences géométriques exactes. L’autre aspect important est la contrainte induite thermiquement sur le matériau imprimé. Au cours du processus de fraisage et de l’enlèvement d’éventuelles structures de support, la pièce peut être déformée par la contrainte de masse et la libération de structures fines. Cet aspect doit être respecté lors de la planification du processus de fraisage, afin d’éviter un enlèvement de matière excessif sur les surfaces concernées.

Pourquoi le logiciel de CGTech est-il compatible avec la fabrication hybride ?

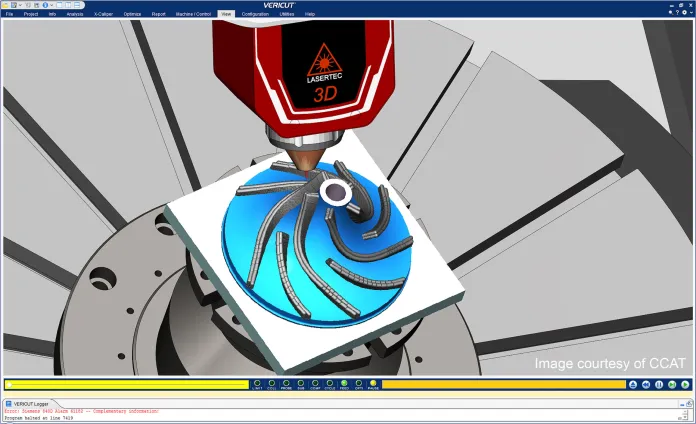

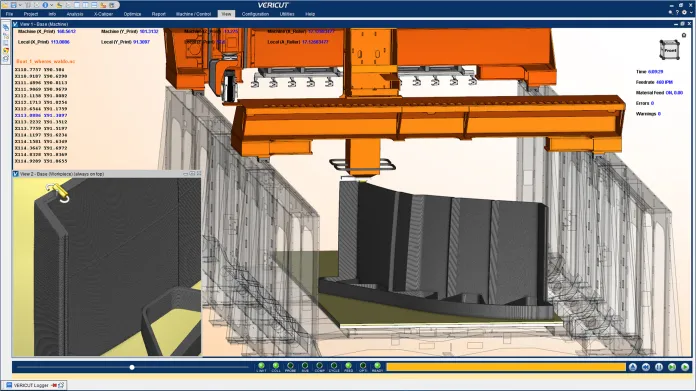

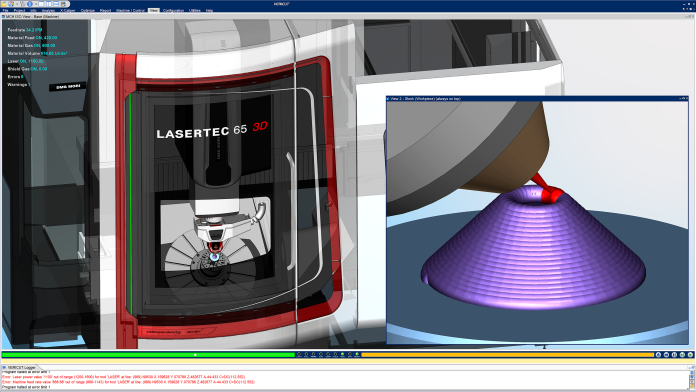

CGTech est reconnu dans ce secteur notamment avec leur collaboration avec Thermwood et la société est active dans le secteur de l’AM depuis le milieu des années 2000. Le logiciel de simulation VERICUT est conçu pour les procédés de fabrication additive et hybride, notamment le frittage laser direct de métaux (DMLS), la fabrication additive par fil (WAAM) et les méthodes de fabrication additive de composites à grande surface/à grande échelle (BAAM/LSAM). C’est une évolution technologique incontournable pour CGTech, dans l’accompagnement de la réalisation des objectifs de ses clients.

Retrouvez notre article sur Thermwood ici.

Entretient avec Gene Granada à propos de la fabrication hybride.

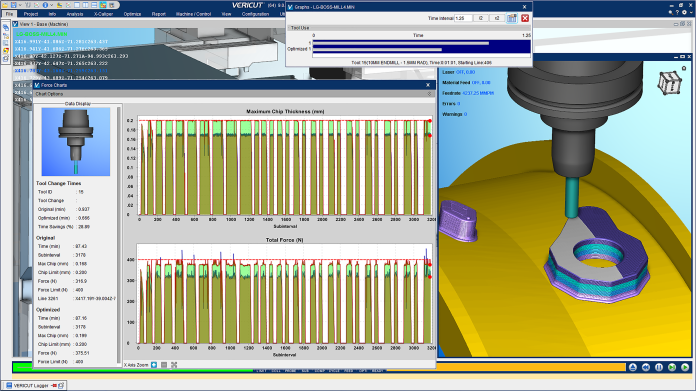

Premièrement, un aspect important et précieux de la fabrication hybride est l’optimisation des trajectoires d’usinage soustractif. Avec l’optimisation de VERICUT FORCE, cela peut être fait tout en vérifiant les programmes CN, ce qui garantit que les programmes CN finaux sont non seulement exempts d’erreurs, mais que le processus global est aussi efficace que possible.

Nous avons travaillé en étroite collaboration avec les gens de Thermwood pour simuler leurs machines LSAM et aussi les codes CN de la machine qui contrôlent les fonctions complémentaires. Une simulation qui s’exécute en quelques minutes peut informer les utilisateurs lorsque les conditions ne sont pas adaptées au dépôt additif sur leur machine LSAM. Cela peut également détecter les risques de collisions coûteux avec les dispositifs de maintien de la pièce ou la pièce en cours de fabrication. Enfin il est possible d’optimiser l’usinage et vérifier que la pièce finale fabriquée en hybride correspond à la conception prévue.

Pour les ingénieurs, la combinaison des solutions de fabrication hybride, des nouveaux logiciels d’optimisation de la topologie et de conception générative facilite la re-conception des assemblages en tant que pièces uniques, élimine la nécessité de créer des interfaces entre les composants et permet d’appliquer les stratégies de réduction de la légèreté et des pièces qui sont très demandées dans le cycle de vie du développement des produits.

Gene Granata fait la lumière sur les spécifications du logiciel liées à l’AM, aux processus soustractifs et aux technologies hybrides.

Les utilisateurs peuvent ajouter puis couper, ou couper puis ajouter dans n’importe quel ordre. Sur les machines CN hybrides, les choix concernant l’ordre dans lequel les processus additifs et soustractifs sont appliqués pour produire la pièce sont contrôlés par l’ordre des programmes CN, ainsi que par les codes CN et les valeurs de paramètres spécifiques qu’ils contiennent. En traitant les programmes CN dans le même ordre que celui dans lequel ils seront utilisés sur la machine CN hybride, les utilisateurs voient exactement comment la pièce sera construite et usinée pour obtenir la forme finale.

Les opérations multiples qui sont effectuées sur différentes machines CN peuvent également être simulées par le biais de multiples « setups » dans VERICUT. Par exemple, prenons le cas d’une pièce de type turbine qui est créée en tournant d’abord l’arbre/le moyeu sur un tour CN, puis est déplacée vers une machine hybride 5 axes pour déposer les pales sur le moyeu, et effectuer l’usinage 5 axes des pales et enfin les finitions. Les utilisateurs de VERICUT vérifient l’ensemble du processus de fabrication de bout en bout, de sorte qu’ils savent qu’il fonctionnera comme prévu pour fabriquer la pièce finie.

CGTech accompagne les utilisateurs dans l’évolution technologique des méthodes et moyens fabrication en toute sécurité.

Rendez-vous sur VERICUT.fr pour plus d’informations sur les logiciels de CGTech.