Le fournisseur de solutions de fabrication additive BeAM s’associe à CGTech, le leader du secteur des logiciels de simulation et d’optimisation CNC.

Depuis que la fabrication additive existe, la liberté de conception a été l’une des pierres angulaires de son utilisation. Comme les pièces sont conçues une couche mince à la fois, il n’y a pas « grand-chose » à fabriquer. Il suffit de penser à la conception classique pour voir ce qu’il est possible de faire.

Cela est particulièrement vrai lorsque l’équipement additif présente un mouvement sur cinq axes, qu’il est capable de déposer une gamme de métaux sur des pièces existantes, de créer des pièces entièrement neuves et de produire des pièces de qualité avec un minimum de post-traitement. Bienvenue chez BeAM Machines, fabricant de machines industrielles de fabrication additive métallique utilisant la technologie DED, dépôt d’énergie direct.

La technologie DED (Directed Energy Deposition) à base de poudre utilise une buse de dépôt coaxiale et un laser haute puissance pour appliquer des couches tridimensionnelles très précises de matériaux de qualité aérospatiale tels que le titane, l’Inconel, les aciers inoxydables, etc.

Le technologie DED de BeAM peut être utilisé pour réparer des pièces comme des aubes de turbine et des buses de carburant, ajouter des fonctionnalités aux géométries existantes et créer une forme quasi nette avec « le meilleur état de surface actuellement disponible chez tous les fabricants d’additifs à base de métal », d’après Austin Kron, le responsable des opérations de BeAM en Amérique du Nord.

« Non seulement la machine est extrêmement précise, mais elle possède également cinq axes, ce qui apporte une grande flexibilité. Par exemple, nous pouvons générer des caractéristiques de pièces de moins d’un millimètre d’épaisseur, avec une précision supérieure à 100 microns. Cela élimine une grande partie de l’usinage post-traitement nécessaire avec pratiquement toutes les pièces métalliques. Et contrairement aux machines à lit de poudre, nous n’avons pas besoin de structures de support pendant la construction – nous ne faisons que tourner la pièce selon l’orientation nécessaire pour conserver une géométrie appropriée. »

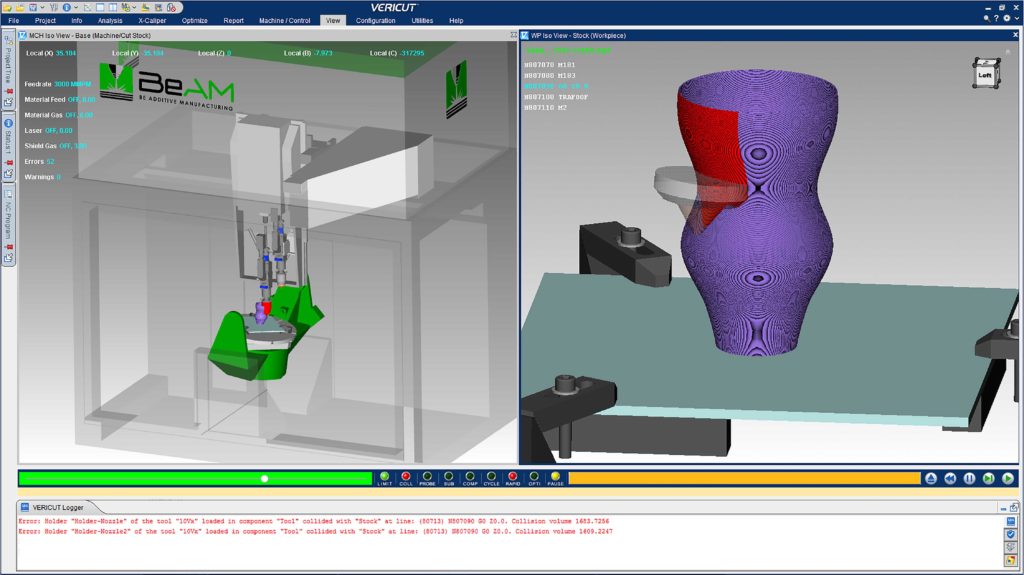

Ces fonctionnalités à cinq axes permettent aux utilisateurs des machines BeAM de profiter de la liberté de conception dans des directions toujours plus complexes. Cependant, même avec la possibilité de créer des formes auparavant irréalisables, BeAM a trouvé la visualisation de ces formes de plus en plus compliquée. C’est pourquoi l’équipe de R&D de BeAM à Cincinnati, dans l’Ohio, s’est tournée vers le fournisseur de simulation de parcours d’outils CGTech Inc. pour l’aider à vérifier les millions de lignes de code nécessaires pour piloter ses machines 3D.

Le siège de CGTech à Irvine, en Californie, et sa marque VERICUT sont depuis longtemps leaders de l’industrie en matière de logiciels d’optimisation et de simulation de parcours d’outils. Le module additif VERICUT est le dernier né d’une série d’outils logiciels conçus pour rendre les machines des fabricants plus efficaces et sécurisées.

Avec la possibilité de simuler tous les aspects du processus d’impression 3D, VERICUT peut :

- Éliminer les temps d’arrêt coûteux des machines et mettre au rebut les pièces en détectant les collisions avant qu’elles ne se produisent.

- Valider les paramètres de fonctionnement de la machine, tels que le débit de gaz, la puissance laser et le flux de matériau approprié par type de matériau.

- Conserver l’historique complet de la pièce à des fins de dépannage ou d’archivage obligatoire.

- Identifier clairement les erreurs de programmation ainsi que les opportunités d’amélioration des processus.

- Visualiser de manière très réaliste le processus additif c’est-à-dire la création de la pièces et la simulation des mouvements de la machine pendant le processus de construction, bien avant que le laser ne s’allume ou que la poudre ne commence à fondre.

Le logiciel fait tout cela en lisant le même fichier de données de code G que la machine utilise. Il n’y a jamais d’erreurs de traduction, peu importe la provenance du code, qu’il soit généré par un système CAM, une application personnalisée, un éditeur de texte ou un composite à partir de ces moyens.

« VERICUT Additive utilise un jumeau numérique de la pièce et de la machine-outil pour simuler l’impression 3D et les processus hybrides », explique Gene Granata, chef de produit chez CGTech. « Parce que VERICUT voit ce que la machine voit, cela crée une couche de protection de la machine et une précision de simulation impossible à réaliser autrement. Ceci est particulièrement important avec les machines-outils à cinq axes à grande vitesse comme BeAM, en raison de la complexité extrême des pièces et des taux de construction rapides rendus possibles par leurs équipements. C’est pourquoi nous sommes devenus des partenaires de technologies.»

Tim Bell, directeur de l’ingénierie chez BeAM, est d’accord. «VERICUT Additive s’est révélé être un outil extrêmement précieux pour optimiser le code. Cela a certainement réduit le temps nécessaire au développement des processus et ses capacités de simulation nous ont permis de détecter et d’éviter les collisions coûteuses. De plus, il peut être utilisé pour calculer les temps de cycle avant la construction réelle, déterminer la faisabilité de la pièce et nous donner plus de confiance avec les géométries difficiles. Je recommande fortement VERICUT à tous nos clients. »