Le fabricant international BMT Aerospace élimine les erreurs coûteuses grâce au logiciel de simulation de machines CN VERICUT de CGTech.

BMT Aerospace a d’abord investi dans le logiciel de simulation VERICUT pour ne pas endommager son centre d’usinage horizontal 5 axes (HMC), son utilisation s’est depuis étendue aux autres machines et installations de l’atelier.

Aucun atelier ne voudrait endommager une de ses machines-outils CN. La production souffre lorsqu’une machine est à l’arrêt pour réparation, les pièces sont mises au rebut, les outils de coupe cassés, les porte-outils et les mandrins endommagés. Le coût et le temps d’arrêt peuvent impacter fortement la rentabilité de l’atelier, parfois de façon définitive. C’est particulièrement vrai pour un centre d’usinage 5 axes fabriqué en Suisse qui est l’un des rares centres d’usinage aux Etats-Unis – le 43e au monde.

Vitaliy Tsisyk, responsable de l’ingénierie des boîtes de vitesses chez BMT Aerospace International N.V., une division du groupe belge BMT, faisait partie de l’équipe qui a décidé d’installer cette machine-outil haut de gamme. Il savait que les enjeux étaient trop élevés pour se permettre une approche « traditionnelle » qui consiste à appuyer sur le bouton vert et à espérer que le programme n’est pas d’erreurs. C’est pourquoi il est rentré en contact avec CGTech afin d’obtenir de l’aide.

Être prêt à toute éventualité

BMT Aerospace à Fraser, Michigan, est l’une des trois usines responsables de l’usinage de précision des engrenages et des composants de transmission pour l’industrie aéronautique. Les autres se trouvent à Lasi en Roumanie, et à Oostkamp en Belgique. Ensemble, ils produisent des boîtes de vitesses et des carters pour moteurs à turbine, des engrenages qui doivent répondre à des contraintes importantes ainsi que divers composants cannelés.

Parmi leurs clients on retrouve Airbus, Boeing, Embraer, GE Aviation, Rolls-Royce et United Technologies Corp. (UTC). Ces clients n’exigent aucun défaut et ne tolèrent aucune perturbation de la chaîne d’approvisionnement. Deux des trois usines de BMT utilisent le logiciel de simulation de parcours d’outils VERICUT de CGTech, et la troisième sera bientôt en ligne.

« Nous avons été les premiers à utiliser VERICUT, dit Tsisyk. « C’était il y a cinq ans. La Belgique a commencé à utiliser le logiciel quelques années plus tard, et nous travaillons actuellement avec l’usine roumaine. Pour nous, la raison principale était d’éviter tout problème sur nos centres d’usinage 5 axes. Vous ne pouvez tout simplement pas vous permettre d’erreurs quand vous produisez des pièces qui sont coûteuses sur des machines qui le sont également. »

Un centre d’usinage horizontal (HMC) DMG MORI DIXI DHP 80 II à Frasen possède une précision volumétrique de 25 µm (0.00090″) et une précision de positionnement de 0.90 µm (0.00003″). Le HMC usine principalement des boîtiers de boîte de vitesses tels que l’entraînement d’accessoires monté sur boîte de vitesses (GMAD) utilisé sur les jets Saab 2000 et les avions de transport militaire Lockheed Martin C-130. Tsisyk dit qu’il usine aussi des pièces en aluminium, magnésium, acier inoxydable et titane qui exigent une précision extrême.

Dans les moindres recoins

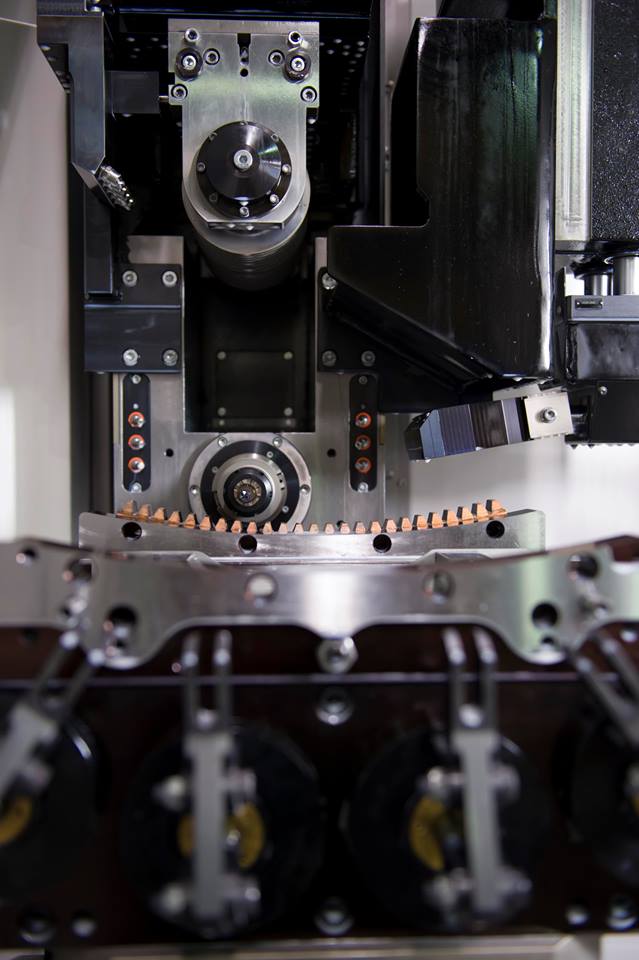

Acheté au départ pour la machine DMG-MORI DIXI, le logiciel VERICUT a été étendu à d’autres machines-outils CN de BMT Aerospace, dont une UMC-750 5 axes HMC de Haas Automation récemment installée. M. Tsisyk indique que la machine réalise les chanfreins des engrenages coniques utilisés dans les boîtes de transmission (PTO : Power-Take-Off) et les boîtes d’engrenages similaires avec un mouvement cinématique extrême qui aurait été difficile à visualiser sans le logiciel VERICUT.

VERICUT a également empêché un accident presque certain après qu’un bloc d’entraînement pour une tête renvoi d’angle ait été mal monté sur la machine.

« Heureusement, j’ai un gars très expérimenté dans l’atelier qui m’a dit qu’il ne pensait pas que la pièce serait dégagée « , dit Tsisyk. « J’ai apporté le programme à VERICUT j’ai mis à jour le modèle pour refléter l’emplacement et la taille du bloc, et bien sûr, cela ne passait pas. »

D’autres applications concernaient également les têtes à renvoi, où le jeu entre la tête et la pièce à usiner était très serré. Dans un cas, la tête allait fraiser une série de rainures internes à l’intérieur d’une pièce cylindrique. Tsisyk a fait valider les dimensions annoncées de l’accessoire sur l’une des machines à mesurer tridimensionnelles (MMT) de l’atelier, puis a utilisé ces valeurs pour modéliser la tête exactement dans VERICUT.

Lorsque les clients exigent zéro défaut et ne tolèrent aucun retard de livraison, une simulation précise de la machine avec VERICUT est essentielle au succès.

« Dans ce cas, l’écart entre les deux était particulièrement critique, parce que si vous heurtez une tête comme ça profondément à l’intérieur d’une pièce, il suffit d’une petite erreur pour casser une machine, casser les niveaux de confiance et perturber la production qui pourrait retarder la livraison du produit final à nos clients, » explique Tsisyk.

« Avec VERICUT, je n’ai pas à m’inquiéter de ces cas de figures, ils sont sécurisés. »

Briser les règles

M.Tsisyk affirme que VERICUT devrait être utilisé 100 % du temps chez BMT Aerospace.

Article réalisé par Michelle Jacobson pour Aerospace Manufacturing and Design Magazine.

Traduction CGTech France.

Crédits Photos : CGTech et BMT Aerospace.