CGTech, fournisseur de simulation des trajectoires d’outil, coopère avec 3D Hybrid Solutions INC, spécialiste de la fabrication métallique hybride, pour faire progresser la fabrication additive.

Le monde de la fabrication adopte largement l’impression 3D métallique. GE Aviation imprime des buses de carburant, ce qui permet aux propriétaires d’avion de réduire leurs coûts d’exploitation de plusieurs millions par an et par avion. Les fabricants de dispositifs médicaux impriment des implants orthopédiques personnalisés et des instruments chirurgicaux qui sauvent des vies. Ce ne sont que quelques exemples des énormes avancées de l’impression métallique au cours de la dernière décennie, qui préfigurent un avenir où cette technologie sera couramment utilisée.

Il existe cependant un problème :

Malgré ses possibilités étonnantes, l’impression 3D métallique nécessite un traitement secondaire, par usinage ou rectification, pour retirer les structures porteuses utiles pendant le processus d’ajout de matière, et souvent aussi un usinage complémentaire pour atteindre l’exactitude géométrique et l’état de surface désirés.

Répondre à un besoin

3D Hybrid Solutions sait bien tout cela. Comme son nom l’indique, cette société approche l’impression 3D par la fabrication hybride. L’intégration de la technologie d’impression métallique à une machine-outil CNC permet d’appliquer du métal en poudre ou en fil à un débit allant jusqu’à 9 kg par heure (dans certaines applications), puis d’usiner la pièce à des dimensions précises sur la même machine. Le serrage secondaire de la pièce est inutile car on peut usiner des trous et des canaux qui seront refermés lors de l’impression. L’exactitude de la pièce est plus grande, et les processus sont nettement plus rapides qu’avec les imprimantes 3D conventionnelles.

« En dehors des vitesses de construction relativement faibles, c’est là le plus gros inconvénient de l’impression 3D métallique », admet Karl Hranka, de 3D Hybrid Solutions.

« Sous une forme ou une autre, un usinage secondaire est presque toujours nécessaire. Et sur les grandes pièces telles que les moules et les composants aéronautiques, cela peut conduire à des dépenses de production inutiles et des délais de mise en œuvre importants. Dans la plupart des cas, il est avantageux de réaliser cet usinage pendant la construction de la pièce, afin d’usiner les zones difficiles à atteindre. La combinaison de ces deux technologies permet d’étendre les possibilités et de réduire considérablement les coûts d’investissement totaux et les coûts d’exploitation. » Déclare Karl Hranka, de 3D Hybrid Solutions.

Partenaires en impression

Le déplacement d’une tête additive cinq axes autour d’une pièce dont la géométrie change constamment présente des risques évidents. Comme de nombreux clients potentiels de 3D Hybrid Solutions utilisent de grandes et onéreuses machines-outils, il est clairement apparu un besoin de simuler les trajectoires d’outil et de disposer d’un outil de vérification. Pour répondre à ces besoins, 3D Hybrid Solutions s’est rapprochée de CGTech, leader dans ce secteur, qui a présenté au début de l’année un outil de vérification spécialement dédié à la fabrication additive.

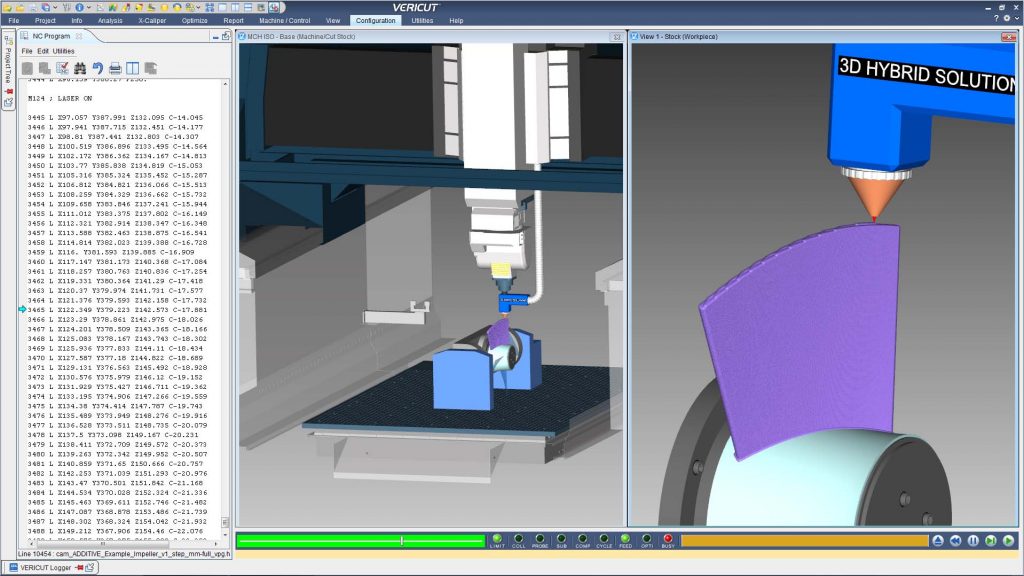

« Qu’il s’agisse de fabrication additive ou soustractive, nous sommes des experts en cinématique des machines CNC et en technologie de commande ; nous maîtrisons l’effet des codes G sur les trajectoires d’outil selon la machine. VERICUT simule le programme CN qui pilotera la machine CNC, ce qui garantit le plus haut niveau de vérification possible », déclare Gene Granata, chef de produit VERICUT chez CGTech.

« Cela fait de nous les meilleurs partenaires pour la fabrication hybride. Non seulement les utilisateurs peuvent contrôler les problèmes habituels comme les surcourses et les collisions d’outil, mais ils peuvent aussi vérifier les conditions spécifiques à l’ajout de matière : quelle est l’épaisseur de couche, quel est le pas utilisé, les codes gaz et laser et les réglages sont-ils appropriés pour une construction robuste ? » déclare Gene Granata.

Parmi les points clés de la solution VERICUT, citons :

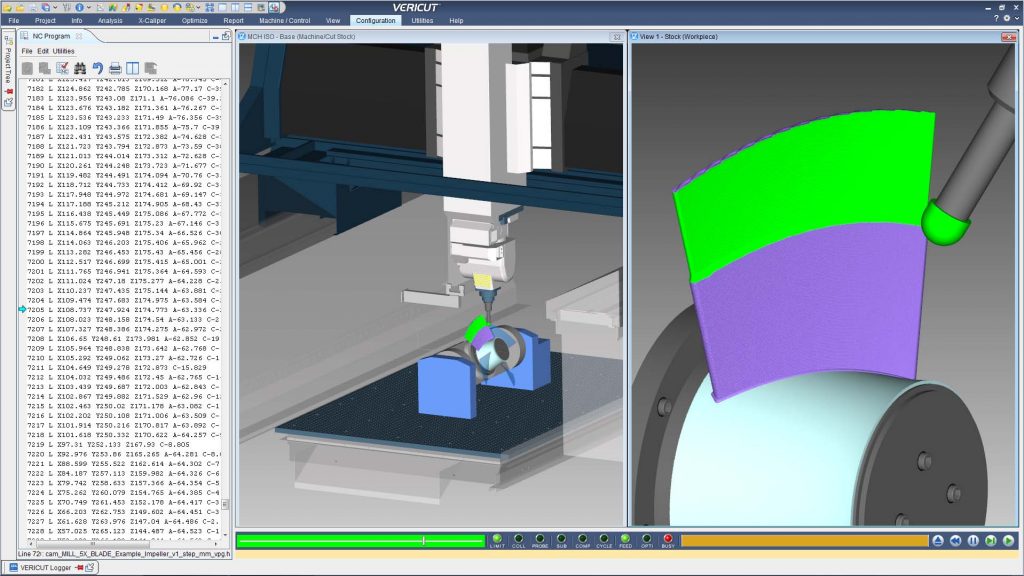

- Les opérateurs peuvent « ajouter puis usiner » ou « usiner puis ajouter » de la matière, et combiner toutes sortes d’opérations : celles sur centre d’usinage CNC 5 axes, sur une machine de tournage-fraisage ou sur un robot de fabrication additive.

- Comme pour tous les produits VERICUT, la possibilité de simuler le code G final avec exactitude donne aux utilisateurs l’assurance que les machines-outils hybrides seront protégées des accidents coûteux, et élimine les posages inopérants.

- Les paramètres du laser et les vitesses de dépôt de matière commandés directement par les codes de fabrication additive, dans le programme CN post-traité, sont vérifiés sur le plan des fonctions et des plages de valeurs.

- VERICUT fournit une vue réaliste de l’ajout de matériau ; il est très facile de distinguer le matériau déposé « non fini » et les surfaces précédemment usinées.

- Avec la fonction AUTO-DIFF de VERICUT, de vérification des manques, les vides et le matériau manquant sont clairement visibles, ce qui élimine le risque de reprise coûteuse et de rebut.

- La technologie « gouttelette » exclusive fournit aux programmeurs un historique détaillé du processus de construction, et facilite l’identification de la source exacte des problèmes, d’un simple clic, quels que soient le nombre de trajectoires d’outil ou même de posages au cours de la fabrication.

Les deux sociétés souhaitent fortement combiner leurs connaissances et leurs technologies au service de leur clientèle.

« Les gens s’intéressent vraiment à ce qui est possible avec la fabrication additive, et la capacité d’usiner les pièces et de fabriquer de l’outillage dans le même processus apporte beaucoup », ajoute M. Granata.

« Personne d’autre n’atteint ce niveau de validation, ni ne donne une image aussi réaliste du processus. Cela va conduire les entreprises à adopter cette technologie bien plus facilement et avec une plus grande sécurité. » Déclare M. Granata.

Découvrez en images la vidéo d’une simulation VERICUT de la fabrication additive 3D Hybrid Solutions d’une pale de turbine.

À propos de 3D Hybrid Solutions :

3D Hybrid Solutions a été créée en vue d’intégrer la technologie de la fabrication additive aux machines CNC. Elle propose d’intégrer sa technologie d’impression métallique à quasiment toute machine CNC, et offre des services clé en main de développement de processus. Pour en savoir plus, visitez www.3dhybridsolutions.com.