Le groupe Elliott utilise VERICUT de CGTech pour éliminer les rebuts !

Simuler le code qui pilote les machines engendre sécurité et précision des pièces usinées. Plus une seule pièce mise au rebut depuis le déploiement du logiciel VERICUT.

Le groupe Elliott a implanté le logiciel de simulation machine VERICUT de CGTech afin d’éliminer les pièces mises en rebut en raison d’erreurs lors de la programmation. Cette implantation a également contribué à améliorer la sécurité des employés. Quand une pièce mesure plus de 1.80 de diamètre, les erreurs de programmation peuvent être désastreuses. Non seulement les incidents lors de l’usinage peuvent impacter un coût important suite au crash de la pièce, mais ils peuvent également compromettre la sécurité de l’opérateur. Pour éliminer ces problèmes dans ses ateliers le groupe Elliott utilise le logiciel de simulation d’usinage VERICUT de la société CGTech.

Le groupe Elliott est détenu intégralement par Ebara Corp de haneda au Japon. Il conçoit, fabrique et entretien les turbos-machines depuis plus de 100 ans. Les produits phares de la société sont les compresseurs centrifuges et axiaux, les turbines à vapeurs et systèmes de lubrification pour les équipements utilisés dans le pétrole et le gaz, le raffinage et la pétrochimie en rotation, ainsi que dans d’autres applications de puissance.

George Slezak est un programmeur de la division rotor du groupe Eliott. Les turbines sont très larges, très chères et uniques. Elles sont usinées en premier sur des tours verticaux et ont des profils et gorges complexes aux tolérances très serrées.

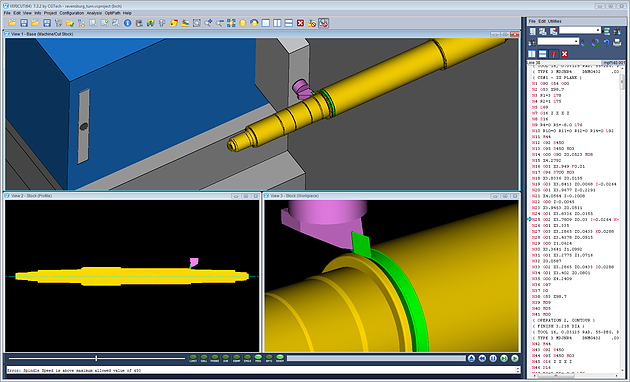

«Notre machine Ravensburg est assez compliquée » explique M. Slezak. «C’est une machine unique destinée à l’usinage des arbres de turbines. Avec plus de 8 axes les passages de tête sont toujours un problème. Les passages sont très réduits »

En 2010, le groupe Elliott a mis au rebut 27pièces en raison d’erreurs de programmation. La plupart des erreurs étaient liées à des rentrants dans la matière ou des collisions avec des porte-outils. Dans d’autres cas, l’outil rapide passait au travers de la pièce. Pour aggraver les choses, les pièces produites dans le département rotor ont plus de 2 mètres de diamètre.

« Quand les pièces font une telle taille, elles peuvent se séparer de la machine au moindre incident outil, et blesser grièvement quelqu’un à proximité», a déclaré M. Slezak.

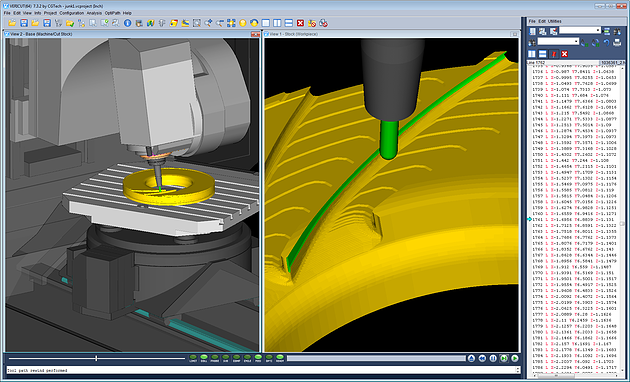

Le groupe Elliott a trouvé la réponse à ces défis avec l’installation du module multi-axes de VERICUT. La possibilité de simuler des mêmes codes G qui pilotent la machine donne aux programmeurs d’Elliott groupe la confiance nécessaire pour fabriquer chaque pièces sans risque de blessures ni d’accident machine.

« La raison numéro un pour laquelle Elliot a retenu VERICUT a été la sécurité du process dans sa globalité « , déclare M. Slezak.

VERICUT reproduit l’enlèvement matière au niveau de la pièce et simule fidèlement les machines-outils telles qu’elles apparaissent à l’atelier. Le logiciel supporte toutes les fonctionnalités avancées de l’armoire de commande afin de prévenir toute possibilité d’accident sur la machine. La simulation machine détecte les collisions et les quasi-collisions entre tous les composants de machines-outils tels que les chariots, les têtes, les tourelles, les tables rotatives, les broches, les changeurs d’outils, accessoires, pièces de travail, outils de coupe et autres objets définis par l’utilisateur. Un utilisateur peut créer des zones quasi-accidents autour des composants pour vérifier les appels à proximité, et de détecter les potentielles erreurs.

Pour faciliter l’utilisation rapide de VERICUT, le groupe Elliott a également fait l’acquisition d’une interface pour son système de FAO. Tous les éléments modélisés à partir du système de FAO sont importés dans VERICUT, y compris tous les accessoires. M. Slezak utilise les sessions de formation téléchargeables gratuitement sur le site de CGTech. Le site propose de s’auto former à la plupart des interfaces FAO disponibles.

« Les sessions de formation de démarrage rapide nous ont été très utiles. Il nous a été très simple d’utiliser VERICUT grâce à l’interfaçage avec notre logiciel FAO», a déclaré M. Slezak.

En 2013, pas une commande n’a été perdue en raison d’une erreur de programmation bien que la production ait triplée au cours de la même période de temps. En conséquence, la gestion du groupe Elliott perçoit VERICUT comme un excellent outil de gestion des risques et un moyen efficace d’amélioration de la productivité et, de qui plus est facile à mettre en place.

« Passer de 27 pièces mises au rebut à zéro permet de couvrir largement l’investissement », a déclaré M. Slezak.

« Les programmeurs sont extrêmement fiers du logiciel. Il permet d’économiser au sens large, et donne aux programmeurs une certaine tranquillité d’esprit qui, elle, n’a pas de prix. Nous savons exactement où nous avons besoin de modifier un outil ou changer les outils pour répondre à des problèmes de passages d’outils. Les opérateurs sont maintenant plus à l’aise quand ils ont lancé le cycle de production de la machine, et en oublieraient presque le gros bouton d’arrêt d’urgence rouge, pourtant traumatisant.